أنظمة التحكم الصناعي (Industrial Control Systems – ICS) هي أنظمة تكنولوجية تُستخدم لإدارة العمليات الصناعية والتحكم فيها. تشمل هذه الأنظمة التحكم في الآلات، إدارة العمليات الإنتاجية، والمراقبة في الوقت الفعلي لتحسين الكفاءة وتقليل الأخطاء. تُستخدم أنظمة التحكم الصناعي في قطاعات مثل الطاقة، التصنيع، وإدارة المرافق. في هذه المقالة، سنتعرف على كيفية عمل هذه الأنظمة، مكوناتها الأساسية، وتطبيقاتها في مختلف الصناعات.

أولًا: ما هي أنظمة التحكم الصناعي؟

أنظمة التحكم الصناعي هي أنظمة حاسوبية تُستخدم للتحكم في الآلات والعمليات الصناعية لضمان التشغيل المستمر والأداء الفعال. تتضمن هذه الأنظمة جمع البيانات، معالجتها، واتخاذ القرارات التلقائية أو إرسال الأوامر إلى المشغلين للتحكم في العمليات.

ثانيًا: أنواع أنظمة التحكم الصناعي

1. أنظمة التحكم الإشرافي وجمع البيانات (SCADA – Supervisory Control and Data Acquisition):

- الوصف:

تُستخدم لإدارة العمليات الصناعية عن بُعد من خلال مراقبة البيانات وإرسال أوامر التحكم. - التطبيقات:

- شبكات الكهرباء.

- إدارة أنظمة توزيع المياه.

- أنظمة النقل والمواصلات.

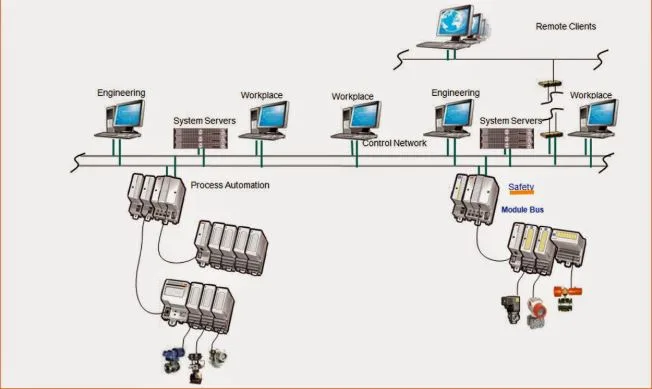

2. أنظمة التحكم الموزعة (DCS – Distributed Control Systems):

- الوصف:

تُستخدم لإدارة العمليات الصناعية الكبيرة والمعقدة من خلال التحكم الموزع عبر وحدات متعددة. - التطبيقات:

- مصافي النفط.

- محطات توليد الطاقة.

- المصانع الكيماوية.

3. وحدات التحكم المنطقية القابلة للبرمجة (PLC – Programmable Logic Controllers):

- الوصف:

أجهزة تحكم حاسوبية تُستخدم للتحكم في الآلات والعمليات داخل المصانع. - التطبيقات:

- خطوط الإنتاج الآلي.

- أنظمة التغليف والتعبئة.

- مصانع السيارات والآلات الثقيلة.

4. أنظمة التحكم التنبؤية (Predictive Control Systems):

- الوصف:

تُستخدم للتنبؤ بسلوك الأنظمة وتقديم حلول استباقية للتحكم في العمليات. - التطبيقات:

- تحسين أداء المحركات والمعدات.

- التنبؤ بأعطال الماكينات قبل حدوثها.

5. أنظمة التحكم المتكاملة (Integrated Control Systems):

- الوصف:

تُدمج عدة أنظمة تحكم صناعي في نظام مركزي واحد لتنسيق العمليات بشكل متكامل. - التطبيقات:

- المصانع متعددة العمليات.

- أنظمة الإنتاج الكبيرة.

ثالثًا: مكونات أنظمة التحكم الصناعي

1. أجهزة الاستشعار (Sensors):

- تجمع البيانات من العمليات الصناعية مثل درجة الحرارة، الضغط، والرطوبة.

2. المشغلات (Actuators):

- تُستخدم لتنفيذ الأوامر وتغيير حالة العمليات مثل فتح الصمامات أو تشغيل المحركات.

3. وحدات التحكم (Controllers):

- تتضمن وحدات PLC وDCS المسؤولة عن تحليل البيانات واتخاذ القرارات.

4. وحدات الإدخال والإخراج (I/O Modules):

- تربط أجهزة الاستشعار والمشغلات بوحدات التحكم لتبادل البيانات.

5. أنظمة المراقبة (HMI – Human-Machine Interface):

- تتيح للمشغلين التفاعل مع الأنظمة ومراقبة العمليات في الوقت الفعلي.

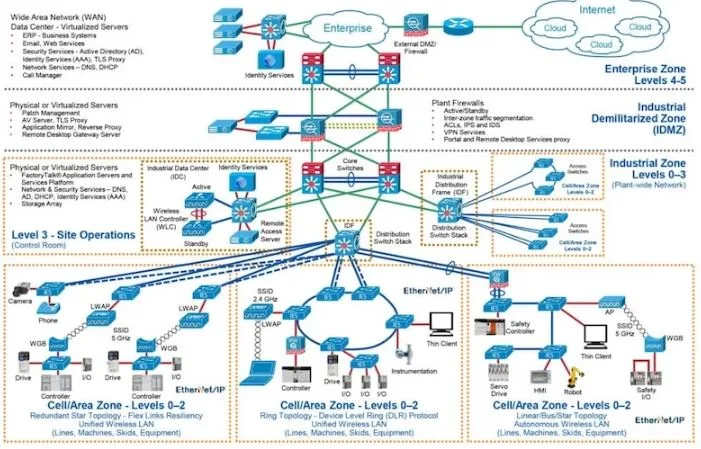

6. الشبكات الصناعية (Industrial Networks):

- تتيح نقل البيانات بين وحدات التحكم والأجهزة المتصلة باستخدام بروتوكولات مثل Ethernet وModbus.

رابعًا: كيفية عمل أنظمة التحكم الصناعي

1. جمع البيانات (Data Collection):

- تجمع أجهزة الاستشعار البيانات من العمليات الصناعية وترسلها إلى وحدات التحكم.

2. معالجة البيانات (Data Processing):

- تُحلل وحدات التحكم البيانات المدخلة باستخدام الخوارزميات والمعادلات الرياضية لتقييم حالة العمليات.

3. اتخاذ القرار (Decision Making):

- بناءً على النتائج، تتخذ الأنظمة قرارات تلقائية، مثل تعديل سرعة المحركات أو إغلاق الصمامات.

4. تنفيذ الأوامر (Command Execution):

- ترسل وحدات التحكم الأوامر إلى المشغلات لتنفيذ الإجراءات اللازمة.

5. المراقبة والتغذية الراجعة (Monitoring & Feedback):

- تُعرض البيانات في الوقت الفعلي عبر شاشات المراقبة (HMI)، ويتم إرسال التغذية الراجعة لتحسين الأداء المستمر.

خامسًا: تطبيقات أنظمة التحكم الصناعي

1. قطاع الطاقة:

- إدارة شبكات توزيع الكهرباء.

- مراقبة محطات توليد الطاقة.

2. قطاع التصنيع:

- خطوط إنتاج السيارات والآلات.

- مصانع التغذية والأدوية.

3. قطاع النفط والغاز:

- مراقبة عمليات التنقيب والإنتاج.

- إدارة أنابيب النفط والغاز.

4. قطاع النقل والمواصلات:

- إدارة إشارات المرور الذكية.

- أنظمة التحكم في القطارات.

5. قطاع الزراعة الذكية:

- إدارة الري الذكي.

- مراقبة الرطوبة ودرجة الحرارة في البيوت الزجاجية.

سادسًا: فوائد أنظمة التحكم الصناعي

- زيادة الإنتاجية: تحسين الكفاءة وتقليل وقت التعطل.

- تقليل التكاليف: خفض تكاليف التشغيل والصيانة.

- تحسين الأمان: تقليل المخاطر من خلال المراقبة المستمرة والإنذارات التلقائية.

- أتمتة العمليات: تنفيذ المهام المتكررة تلقائيًا دون تدخل بشري.

- المرونة: إمكانية تعديل الإعدادات لتناسب متطلبات الإنتاج المتغيرة.

سابعًا: تحديات أنظمة التحكم الصناعي

- الأمان السيبراني: حماية الأنظمة من الهجمات الإلكترونية.

- التكاليف الأولية: يتطلب تركيب الأنظمة استثمارات كبيرة في البداية.

- التحديث المستمر: ضرورة مواكبة التقنيات الحديثة لضمان كفاءة الأنظمة.

- الصيانة الفنية: تتطلب الأنظمة صيانة دورية لضمان التشغيل المستمر.

- تعقيد الأنظمة: قد تكون الأنظمة المعقدة صعبة التنفيذ وتتطلب تدريبًا مكثفًا.

خاتمة

تعتبر التحكم الصناعي أساسًا لإدارة العمليات الصناعية بكفاءة ودقة. من خلال دمج التقنيات الحديثة، يمكن للمصانع والمنشآت الصناعية تحقيق أتمتة متقدمة تقلل التكاليف وتزيد الإنتاجية مع تحسين الأمان واستدامة العمليات.